Для успешного внедрения сложных организационно-технической систем, к которым относится система ТРМ (англ.), необходимо выполнение ряда условий, некоторые из которых, к сожалению, остаются вне зоны внимания организаторов, что может привести к недостижению поставленных целей и разочарованию в эффективности системы.

Схематично основные условия мы представили на рис. 1. Подробно все эти условия рассмотрены в нашей книге «Система ТРМ: тридцать лет внедрения» (второе издание, 2023 г.). Здесь же мы считаем целесообразным остановиться на блоке «Технология внедрения», так как в ходе многолетней практики мы не только осмыслили концепции, предлагаемые основоположниками системы ТРМ – японскими производственниками, консультантами и исследователями системы, но и отработали подходы, наиболее приемлемые, с нашей точки зрения, для отечественных предприятий.

Рис. 1

Обратим внимание, что развернутое внедрение системы ТРМ ориентировано не только на общее повышение эффективности оборудования, но и на устранение потерь и затрат живого труда, материалов, на снижение себестоимости изготовления продукции.

Полноформатная реализация системы ТРМ в японской концепции предполагает освоение, как минимум 4, а как правило, всех 8 колонн (направлений), представленных на рис. 2.

Технология внедрения представляет собой типичный для японских методик ПОШАГОВЫЙ подход, т.е. разделение сложных действий на небольшие логические этапы. При этом методической основой повышения эффективности производства за счет системы ТРМ является реализация следующих семи шагов в деятельности персонала компании.

Шаг 1. Выявление оборудования, критичного для повышения эффективности производства, т.е. станков, агрегатов, линий, имеющих наименьшую производительность и/или существенные потери по качеству (так называемых «узких мест»). В идеале должен быть составлен ранжированный Перечень критичного оборудования, исходя из которого следует параллельно-последовательно организовывать деятельность по направлению «Отдельные улучшения».

Для составления такого Перечня может быть использовано несколько методов:

- Экспертная оценка руководителей производства.

- Анализ реальной производительности оборудования (оценка по фактическим данным).

- Обобщение данных журналов ремонта, т.е. зафиксированного времени простоя из-за поломок и сбоев.

- Результаты интервью с наладчиками, операторами, работающими на оборудовании.

- Прямое наблюдение за работой оборудования с фиксацией в Контрольном листке всех сбоев (наиболее достоверный, но весьма трудоемкий метод).

Рис. 2

При этом надо также учитывать реальную загрузку оборудования, так как, чаще всего, не имеет смысла сосредотачивать внимание на оборудовании, занятом менее 10-20% сменного времени, если оно не является уникальным и лимитирующим для производства определенной продукции.

Ранжированный Перечень критичного оборудования должен быть обсужден и согласован со всеми участниками проекта и вывешен на стенде «Проект ТРМ».

Более систематизированный Перечень оборудования с оценками его критичности может быть составлен с использованием инструмента FMEA (FMECA) при реализации направления «Техническое обслуживание и ремонт (ТОиР/ТОРО)».

Ниже приведен пример критериального подхода к выбору критичного оборудования. В табл. 1. отмечаются критерии, по которым конкретная единица оборудования может быть отнесена к критичной. Итог суммы баллов позволяет принять решение об уровне критичности и приоритетности работы с данной единицей оборудования. Например, оборудование, получившее оценки 5 и более баллов, получает первый приоритет, вторая группа формируется из оборудования с оценками 3 и 4 балла и т.д.

Шаг 2. Выявление структуры потерь на приоритетном (критичном) оборудовании

Реализация данного шага, как правило, связана с решением целого ряда практических и методических вопросов, но их правильное и системное формирование на шаге 2 позволяет уверенно использовать эти подходы на всем протяжении проекта ТРМ.

К этим вопросам относятся:

1.Четкое определение каждого из восьми видов потерь, применительно к особенностям критичного оборудования. Это:

- Поломки

- Переналадки

- Замена инструмента

- Приостановки и холостой ход

- Снижение скорости

- Потери при запуске

- Выпуск несоответствующей продукции и ее переделка

- Плановое техническое обслуживание и ремонт

Таблица 1

Критериальная оценка критичности оборудования (фрагмент)

|

Участок |

Оборудо-вание |

Балльная оценка критериев для выбора критичного оборудования: да – 1; нет – 0 |

ИТОГ |

Критичность |

||||||||

|

Низкая произв. |

Макс. загрузка |

Отсут-ствие дублир. обору-дования |

Нет обхо-дной техно-логии |

В начале/ сере-дине потока созда-ния ценн-ости |

Значи-тельные потери из-за поломок |

Нали-чие силь-ного износа |

Низкая заг-рузка |

Уни-каль-ность |

||||

|

301 |

Машина термич. резки |

0 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

5 |

1 |

|

302 |

Станок лазерной резки |

0 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

5 |

1 |

|

301 |

Листоги-бочный пресс |

0 |

0 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

3 |

2 |

2.Создание системы измерения (оценки) потерь. Первоначально такие системы чаще всего создаются на основе бумажных носителей и использования интерпретированных данных о работе станков с ЧПУ, а затем с применением систем автоматизированного учета и специальных программных продуктов и систем, встроенных в современное оборудование.

3.Накопление статистики и анализ собранных данных, расчет Коэффициента общей эффективности оборудования (КОЭ, или OEE), построение диаграмм Парето по видам потерь, их причинам, местам возникновения.

4.Ранжирование потерь по критериям «Значимость потери» / «Сложность устранения ее причины».

5.Определение основных причин возникновения потерь.

Остановимся коротко на том, как распределяется деятельность персонала компании по направлениям системы ТРМ.

При работе по улучшению использования оборудования в первую очередь целесообразно обращать внимание на следующие группы потерь, исходя из понимания их качественных и количественных характеристик:

1.Потери, наиболее значимые по объему («вкладу» в снижение КОЭ):

2.Потери, причины которых известны (не требуют дополнительных исследований, можно сразу приступать к решению).

3.Потери, причины которых легко устранимы, так называемые «низко висящие плоды».

4.Потери (проблемы), проявляющиеся на нескольких (многих) видах или единицах оборудования.

Также следует сгруппировать проблемы по субъектам их решения:

1.Простые задачи, которые могут быть решены в рамках деятельности производственного персонала, работающего на оборудовании (в дальнейшем – Рабочих групп ТРМ, создаваемых при реализации направления ТРМ «Самостоятельное обслуживание оборудования операторами (СООО)». Это мелкие остановы и сбои, связанные с качеством текущего технического обслуживания, наладкой и регулировкой оборудования, которые относятся к колонне «СООО», представленной на рис. 2.

2.Более сложные, находящихся в сфере ответственности Проектных команд ТРМ (колонна «Отдельные улучшения»). Например: сокращение времени переналадки, устранение причин аварийных остановов, выпуска несоответствующей продукции и проч.

3.Еще более сложные и системные задачи, решение которых лежит в сфере компетенции технических служб предприятия. Например: повышение стойкости инструмента, увеличение межремонтного периода, повышение геометрической точности и эксплуатационной надежности оборудования, снижение стоимости обслуживания, сокращение выпуска несоответствующей продукции по причинам оборудования. Это направления «ТОиР» и «Управление качеством, зависящим от оборудования».

4.Наконец, самые сложные, относящиеся к сфере стратегического управления, определяемые Технической политикой компании, которые решаются ТОР-менеджерами и собственниками. Это вопросы приобретения нового оборудования, формирования концепции развития производственной системы в направлении повышения уровня автоматизации и снижения трудоемкости, перехода к безлюдным технологиям производства или, наоборот, к упрощению оборудования и использованию персонала невысокой квалификации (иногда бывают экономически выгодны и такие решения) и др.

Частично эти задачи могут относиться к направлениям «ТОиР», «ТРМ в офисных подразделениях» и «ТРМ на стадии проектирования», но окончательные решения принимаются, как правило, за рамками системы ТРМ на стратегическом уровне, определяющем рыночную позицию и инвестиционную политику компании.

И, конечно же, для реализации всех выбранных направлений и инструментов необходимо освоить такие направления ТРМ, как «Обучение и развитие операторов и ремонтников» и «Безопасность труда, охрана окружающей среды».

Шаг 3. Сокращение восьми видов потерь на оборудовании и повышение его эффективности

Технология сокращения или ликвидации потерь на оборудовании каждого из восьми видов является одним из КРАЕУГОЛЬНЫХ камней ТРМ.

Схематично распределение ответственности за эффективную работу оборудования между направлениями системы ТРМ может быть представлено, как на рис. 3.

Рис. 3

Рис. 3

Шаг 4. Повышение производительности живого труда

Сокращение потерь в работе оборудования и рост его производительности зачастую «съедаются» потерями организационного характера, которые становятся особенно заметными на фоне улучшения работы оборудования. В связи с этим на шаге 4 необходимо оценить, принесли ли решения по сокращению восьми видов потерь на оборудовании адекватный рост производительности производственных подразделений. Если этого не произошло, т.е. объемы производства выросли в меньшей степени, чем КОЭ, рассчитанный по классической схеме, то необходимо проанализировать следующие факторы:

- Система планирования производства, сменных заданий на оборудование (рациональность загрузки оборудования, количество и последовательность переналадок).

- Возможность увеличения зоны обслуживания каждого оператора в условиях более стабильной работы оборудования и соответствующего уменьшения численности операторов.

- Целесообразность дополнительной простой автоматизации и механизации для уменьшения доли живого труда в цикле работы оборудования и соответственно сокращения численности операторов (инструмент «каракури»).

- Рациональность планировки участков с точки зрения затрат труда операторов, уменьшения потерь на перемещениях.

Положительные ответы на эти вопросы позволяют повысить производительность труда персонала и снизить затраты на производство.

Шаг 5. Организация безостановочной работы оборудования при отсутствии персонала (во время обеденного перерыва, при пересменке).

Тщательный анализ мелких отклонений в работе оборудования и их устранение, а также автоматизация процессов загрузки заготовок и выгрузки готовой продукции позволяют сократить остановы по организационным причинам (обед, пересменка, получение заданий и проч.), что, в свою очередь, может добавить до 10% к показателю КОЭ.

Но, конечно, эти проценты требуют значительной и системной работы по совершенствованию оборудования, стабилизации его состояния.

Шаг 6. Снижение затрат на производство (снижение себестоимости продукции)

Одним из существенных результатов внедрения системы ТРМ должно быть снижение потерь и соответствующее сокращение затрат на производство единицы продукции и/или выпуск большего количества продукции на том же оборудовании и за то же самое время, т.е. снижение себестоимости.

ПРИМЕР таких оценок (ключевых показателей эффективности – KPIs) мы видим на плакатах одного из предприятий фирмы «Хенкель», которые были вывешены в цехах в период внедрения системы ТРМ (рис.4).

Рис. 4

Иногда получению реального экономического эффекта от внедрения препятствуют организационные причины, нерешительность руководителей производства. Например, в тех случаях, когда достигнут устойчивый рост производительности за счет сокращения потерь в работе оборудования, если месячная производственная программа (заявка коммерческой службы) может быть выполнена не за 22, а за 18 дней (рабочих смен), то именно это количество дней или смен и надо планировать для выхода персонала.

Решение вопросов занятости персонала и заработной платы должно осуществляться параллельно, но не нивелировать эффект от проекта ТРМ. В нашей консультационной практике в высвобожденные дни (смены) проводилось реальное практическое обучение персонала технологии реализации шагов «СООО», выполнялись генеральные чистки оборудования, персонал направлялся на работу на другие производственные участки, где была потребность (с сохранением повременной оплаты). На одном из предприятий была даже разработана процедура временного перевода сотрудников на другие участки (цеха).

Большинство предприятий испытывает недостаток персонала, поэтому при системном внедрении ТРМ проблемы занятости здесь пока не стоят, хотя, конечно, предполагают активное участие Службы управления персоналом – как в организации необходимого дополнительного обучения, так и в соблюдении интересов персонала по оплате и условиям труда.

Если же востребовано большее количество продукции, то сокращение потерь в работе оборудования напрямую дает возможность увеличения объемов производства и получения дополнительной выручки от ее реализации при меньшей себестоимости единицы продукции.

На снижение себестоимости оказывают также прямое влияние:

- уменьшение выпуска несоответствующей продукции и наладочного брака;

- сокращение затрат на внеплановый ремонт;

- сокращение дополнительных выплат за выход в нерабочие дни, сверхурочные часы, чтобы наверстать время, упущенное из-за простоев;

- снижение потерь от дополнительных затрат на инструмент, ТЭР, вспомогательные материалы.

Шаг 7. Перевод оборудования на работу без участия операторов в ночную смену

Реализация этого шага, конечно, возможна далеко не на каждом производстве и не на всем оборудовании, но это – одна из реальных возможностей получения эффектов от внедрения системы ТРМ при условии безупречной работы оборудования.

Как вы, конечно, понимаете, в реализации шагов 4-7 потребуются усилия и технических служб, и производственного персонала, и многих офисных подразделений с использованием приемов и инструментов, относящихся в чистом виде не только к системе ТРМ, но и к другим системам Бережливого производства.

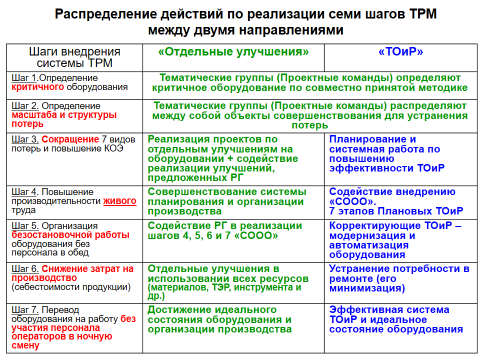

Принципиальная схема распределения задач повышения эффективности производства за счет ТРМ между направлениями «Отдельные улучшения» и «ТОиР» представлена нами на рис. 5:

Рис. 5

Рис. 5

Необходимый комментарий к рис. 5.

1.Безусловно, такое распределение задач повышения эффективности производства (по шагам 1-7) представляет собой не единственный, но, по-нашему мнению, наиболее логичный вариант.

2.В рисунке три раза используется понятие 7 шагов (этапов). Необходимо различать их содержание и место в системе ТРМ, а именно:

7 шагов, представленных в первой графе, – это наиболее общие принципиальные этапы повышения эффективности работы оборудования. В отечественной практике чаще всего осваиваются шаги 1-4 и 6.

7 шагов «СООО» – это этапы деятельности Рабочих групп ТРМ по направлению «Самостоятельное обслуживание оборудования операторами». Во второй графе отмечены шаги 4-7 «СООО».

7 шагов (этапов) Плановых ТОиР – один из методических приемов, используемых для сокращения отказов оборудования: выбираются наиболее критичные единицы оборудования и наиболее критичные компоненты, и по ним проводится работа, разбитая на 7 шагов (этапов), которые могут частично синхронизироваться с шагами «СООО» на том же оборудовании.

Хотим также обратить внимание на то, что инструментарий, используемый в рамках направления «Отдельные улучшения», достаточно широк и часто выходит за узко понимаемые методы системы ТРМ.

По нашей практике это – реализация проектов в следующих основных тематических направлениях:

1.Локальные проекты с использованием специальных инструментов («Быстрая переналадка (SMED)»; Сокращение потерь времени на чистку оборудования; Сокращение потерь, связанных с качеством выпускаемой продукции; Устранение отдельных неисправностей и др.).

2.Выявление и расшивка «узких мест» в производстве (повышение производительности, выравнивание/синхронизация работы оборудования линии, сокращение потерь в работе оборудования, связанных с организационными причинами, системой планирования производства и обеспечения материалами).

3.Сокращение потерь материалов (как основных, так и расходных) и других ресурсов, в первую очередь топливно-энергетических.

Т.М.Куприянова,

В.Е.Растимешин,

консультанты по управлению и

организационному развитию