В ходе консультирования проектов по внедрению системы ТРМ (англ.) мы замечаем, что все более значительными становятся потери в работе оборудования, связанные с переналадками. При этом складывается почти парадоксальная ситуация: чем быстрее мы хотим удовлетворить потребности клиентов, тем выше потери в работе оборудования и, соответственно, рост затрат и себестоимости изготовления продукции. В пределе потери на переналадках могут стать столь велики, что в целом они будут замедлять темп выполнения заказов.

На пути к решению этого противоречия мы предлагаем два основных подхода. Они показаны на рис. 1 и описаны во втором издании нашей книги «Система ТРМ (англ.) – тридцать лет внедрения» / Система ТРМ (англ.) – тридцать лет внедрения.pdf /: традиционный, т.е. сокращение продолжительности переналадок, и принципиально новый – рационализация их количества.

Рис. 1

Что касается сокращения продолжительности переналадок, то основные подходы и шаги к реализации таких проектов хорошо известны, и принципы вынесения операций из внутренней переналадки во внешнюю, предложенные гениальным Сигео Синго, с успехом применяются и реализуются в проектах SMED по всему миру, включая, конечно, и отечественные предприятия. Не будем подробно останавливаться на этой теме, покажем лишь схематично основные шаги реализации таких проектов (рис.2).

Рис. 2

Считаем необходимым более подробно рассмотреть именно вопросы рационализации количества переналадок.

Но в практике предприятий мы, как правило, сталкиваемся с консервативным подходом к планированию количества и последовательности переналадок, хотя очевидно, что построение бережливых процессов на бумаге (или в электронной системе) обходится существенно дешевле, чем изменения в оборудовании. Желание во что бы то ни стало удовлетворить клиента и неумение простраивать отношения с ними и загрузку производства на несколько периодов вперед приводят к потерям времени и ресурсов в ущерб производителю, себестоимости продукции и, в конечном итоге, его клиентам.

Для того чтобы оценить в этом случае рациональность переналадок (их количества и последовательности), необходимо связать их с планированием изготовления продукции и, соответственно, правильной группировкой деталей или заказов, которые могут изготавливаться на одних и тех же режимах и/или одной и той же оснастке, или с незначительными изменениями.

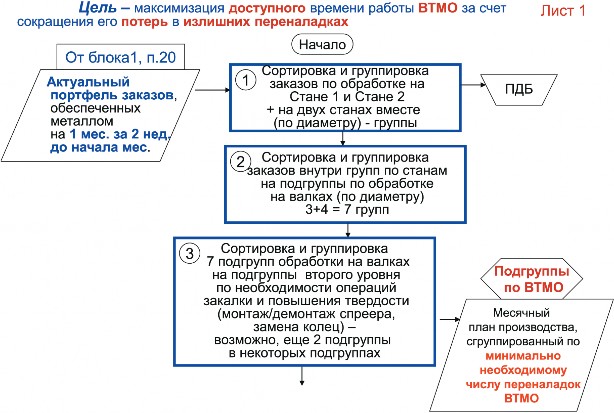

Принципиальные решения по сокращению КОЛИЧЕСТВА переналадок приведены в Концептуальном алгоритме р а ц и о н а л и з а ц и и количества переналадок (рис. 3).

Комментарий к Блоку 1 Концептуального алгоритма

Специализация оборудования и закрепление за ним определенной номенклатуры в пределах продукции, выпускаемой подразделением, позволяют сократить количество переналадок за счет минимизации переустановки оснастки, организации ее рационального

размещения рядом с оборудованием, совершенствования навыков персонала, выполняющего переналадки с заменой только части оснастки и инструмента.

Рис. 3

ПРИМЕРЫ использования этих решений:

-

Специализация шестишпиндельных полуавтоматов на прутках определенных диаметров и формы (круг, квадрат, шестигранник), что исключает замену подающих и принимающих цанг, которая занимает до 80% времени переналадки.

-

Линии экструзии, специализированные на производстве продукции с определенными диаметрами и толщинами стенок продукции.

-

Сложные многоцветные печатные машины, в которых заменяется только часть узлов, обеспечивающих конкретное изображение, а не все его параметры (размер печатного поля, количество цветов).

-

Горизонтально-ковочные машины, настроенные на 1-2 диаметра продукции, и т.д. Комментарий к Блоку 2 Концептуального алгоритма

В случаях серийного производства продукции необходимо найти баланс между размером ежемесячно выпускаемых партий продукции и количеством переналадок оборудования, чтобы обеспечить следующий по потоку производственный процесс, но избежать избыточных запасов. В общем случае эта задача решается следующим образом:

-

Определяется размер партии запуска, исходя из производительности оборудования, для чего все детали категорируют по показателю:

Время изготовления месячной (квартальной) программы / (Доступное время работы станка х 0,8)

Время изготовления надо рассчитать по «узкому» месту (критическому пути). Полученная величина представляет собой Коэффициент частоты запуска деталей (КЧЗ).

-

Значение Коэффициента частоты запуска позволяет определить, с какой именно частотой детали должны запускаться в производство в течение месяца (табл. 1):

Таблица 1

Значение КЧЗ

Частота запуска в производство

> 0,6

Каждый день

0,4-0,6

Через день

0,2-0,4

1 раз в 4 дня или 1 раз в 3 дня

< 0,2

1 раз в 2 недели

< 0,05

1 раз в месяц или реже

-

Выполняется подетальный РАСЧЕТ количества запусков (переналадок), исходя из количества рабочих дней в месяц (табл. 2).

Таблица 2

Пример графика производства на участке, составленный на основе КЧЗ (фрагмент)

Детали

КЧЗ

Рабочие дни месяца

Количество переналадок

(за 14 рабочих дней)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

…

А

0,8

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Без переналадок

Б

0,5

+

+

+

+

+

+

+

7

В

0,5

+

+

+

+

+

+

+

7

Г

0,4

+

+

+

+

+

5

Д

0,3

+

+

+

+

4

Е

0,2

+

+

2

Ж

0,05

+

1

…

…

-

Таким образом, Размер партии запуска = Месячная программа / Количество запусков в месяц.

Комментарий к блоку 3 Концептуального алгоритма

Для определения рациональной последовательности учитываются, как правило, наиболее трудоемкие и сложные в регулировке элементы, в частности:

-

способ установки (крепления) деталей (кулачки, патрон, цанги, кассеты, паллеты и проч.);

-

используемый инструмент в магазине станка;

-

параметры заготовки (диаметр, длина);

-

использование шаблонов для установки и регулировки.

-

Например, для проката и закалки прутков на линии ВТМО (линии высокотемпературной металлообработки) могут быть использованы несколько видов переналадки (табл.3).

Таблица 3

Виды и особенности переналадок линии ВТМО для минимизации количества и оптимизации последовательности переналадок

Очевидно, что в первую очередь надо уменьшать количество наиболее продолжительных переналадок, а затем – менее продолжительных и сложных. Для этого необходимо изменить принятый алгоритм планирования на тот, который учитывал бы количество и последовательность переналадок (рис. 4).

Таким образом, только изменения в системе планирования позволяют сократить количество переналадок и затрачиваемое на них время на 40-60%.

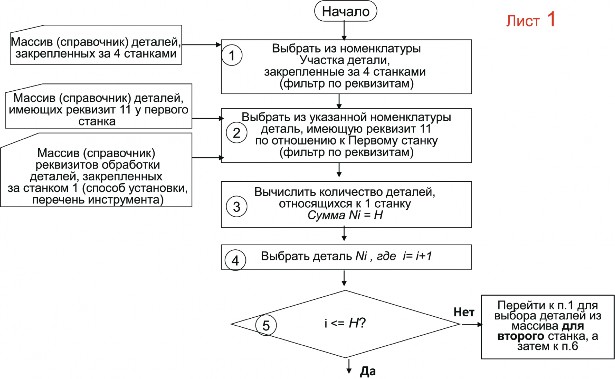

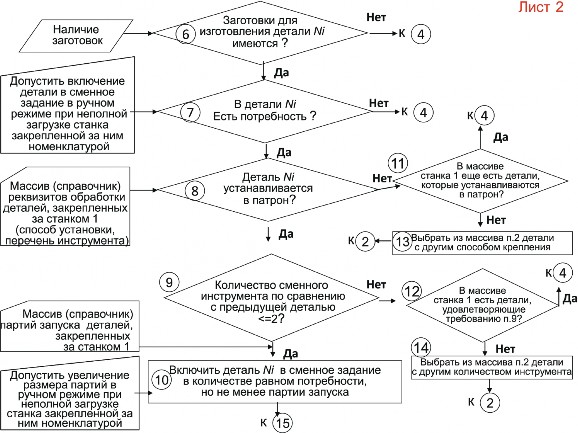

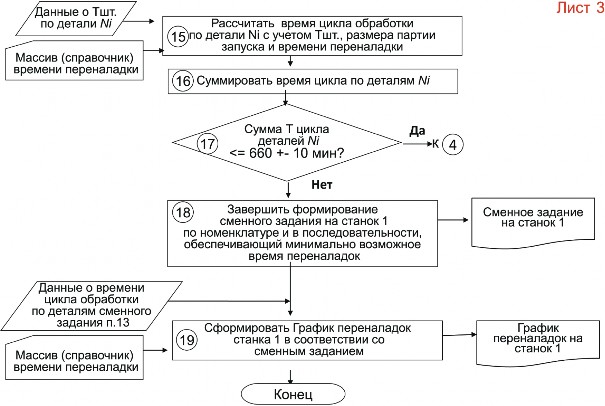

Более сложным может быть алгоритм планирования сменных заданий для станков с ЧПУ, где должны учитываться факторы смены оснастки и инструмента. Такой алгоритм, который должен реализовываться в автоматизированной системе планирования, приведен на рис. 5 а, б и в.

Безусловно, реализация такого алгоритма возможна в автоматизированной системе планирования производства, интегрированной в ERP предприятия, в частности, это формирование сменных заданий в разрезе участков и станков. В локальном формате эта задача может решаться в MES-системе цеха/участка.

Рис. 4

Рис. 5 а

Рис. 5 б

Рис. 5 в

Комментарий к блоку 4 Концептуального алгоритма

Переналадки в химической, полимерной, кондитерской промышленности, как правило, сопряжены с потерями материалов: остатками предыдущей продукции, которые вычищаются из оборудования, и материалов следующей партии, начало которой может содержать вкрапления или примеси предыдущей, если их невозможно полностью удалить при чистке. Например:

-

изготовление полимерной продукции (экструзия, ошланговка кабелей, изготовление пластмассовой продукции) разных цветов;

-

производство кондитерских изделий с ароматизаторами, включениями добавок (орехи, изюм, вафельная крошка и проч.).

Регламентация определенной последовательности производства по цветам, химическому составу, компонентам позволяет минимизировать эти потери. Покажем это на ПРИМЕРАХ.

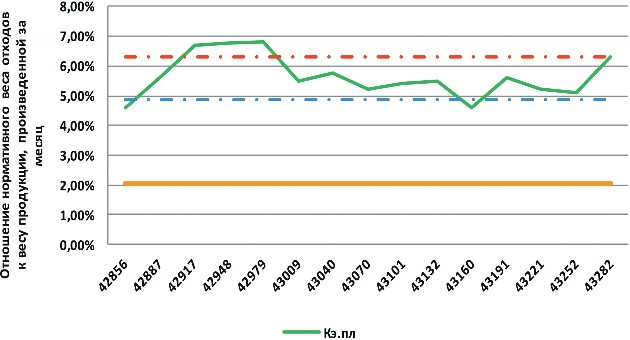

На рис. 6 представлен график, показывающий, каким может быть уровень потерь материалов при рациональной и фактически запланированной переналадке оборудования в случае перехода с выпуска одного продукта на другой.

Из приведенного графика видно, что оптимальный (технологически неизбежный) уровень потерь (оранжевая прямая) может быть равен 2% от веса произведенной продукции, а фактически его нормативные значения в 2-3 раза выше, т.е. от 5 до 7%. Коэффициент эффективности планирования производства (Кэ. пл.) при этом оценивается на основе того, насколько количество отходов приближается к нижней статистически установленной границе и не выходит за верхнюю статистически установленную границу (находится между красной и синей линиями графика) при неблагоприятном сочетании заказов, поступивших от клиентов.

Рис. 6

По материалам компании «К»

Но зачастую рациональную последовательность приходится ломать, для того чтобы выполнить срочные заказы, пришедшие по распоряжению от руководства. В общем случае необходимо оценивать размер потерь от таких решений (материалы, время простоя оборудования в ходе внеплановой чистки, моющие средства, вода, ТЭРы) и сопоставлять их

с выигрышем от административных решений. Но если такие ситуации повторяются достаточно часто, могут быть найдены и бережливые решения.

Для выполнения срочных (быстрых) заказов, которые нарушают рациональную последовательность, целесообразно формировать супермаркеты (запасы) после критичных производств (экструзия, утильный обжиг фарфора и др.).

Пример такого решения, реализованного одним из наших клиентов на производстве полимерной пленки для упаковки пищевых продуктов, приведен в табл. 4.

Таблица 4

Показатель

Без супермаркета

С использованием супермаркета

Время цикла выполнения заказа

18,7 дня

6 дней

Коэффициент создания ценности

18,6 %

57,5 %

Дополнительное доступное время на линии экструзии

–

13,7 дня в месяц

Таким образом в производстве были достигнуты следующие цели:

-

Уменьшение количества переходов и связанных с ними отходов сырья.

-

Снижение потерь времени на переходы.

-

Сокращение времени изготовления заказов для удовлетворения клиентов.

-

Итогом системной работы по сокращению переналадок должен быть рациональный ежесменный график работы наладчика (сменное задание на выполнение переналадок). Фрагмент такого графика приведен на рис. 7. Заметим, что время обеденного перерыва наладчиков может быть смещено относительно времени регламентированного перерыва в цехе так, чтобы операции наладки выполнялась во время простоя оборудования.

Как и в любом проекте, после реализации мероприятий по Быстрой переналадке встает вопрос о сохранении и дальнейшем совершенствовании результатов проекта. По нашему мнению, в этом случае необходимо предпринять следующие действия:

-

Определить время переналадки – формировать ежесменные графики для установления момента начала внешней переналадки (см. рис. 7).

-

Регламентировать процесс переналадки – инструкции по переналадке, технологические карты переналадки.

-

Систематизировать и визуализировать хранение оснастки и инструмента, (поддержание и совершенствование принятого порядка).

-

Применять специализированные приспособления для внестаночной наладки инструмента, позиционирования деталей.

-

Использовать образцы, шаблоны, точные мерительные инструменты.

-

Внедрить средства малой механизации (тележки, рольганги, подставки, склизы и

проч.).

-

Систематически контролировать соблюдение графика переналадки, выполнение

действий внутренней и внешней переналадки. Проверять соответствие трудоемкости переналадки доступному фонду времени работы наладчиков.

Реализация этих мер позволяет получить устойчивые и весомые результаты на протяжении нескольких лет и на всех единицах оборудования, на которых выполнялась работа в проекте по Быстрой переналадке.

Рис. 7